les malteries

la malterie Cossart

Après 1850 la transformation de l’orge en malt est confiée à des établissements spécialisés: les malteries. L’entreprise Cossart fut installée en 1874, du numéro 22 au numéro 26 rue de Brabant, dans le voisinage immédiat de la brasserie Verhille. Bien que commercialisant l’essentiel de sa production dans l’arrondissement de Saint-Omer, cette malterie adopta dès sa construction l’échelle des bâtiments de l’ère industrielle. Elle développe sur la rue une élévation à cinq niveaux de baies disposées en travées inscrites dans des arcades aveugles. L’austérité de la composition est à peine égayée par quelques touches de polychromie.

La malterie maintint son activité jusqu’à la veille de la seconde guerre mondiale. Cependant, dès 1934, l’établissement racheté par Monsieur Verley, issu du monde de la meunerie, fut partiellement reconverti en minoterie. Cette activité cessa en 1956 et est encore attestée par la présence de monte-charges en façade. La construction abrite aujourd’hui un atelier de menuiserie.

Un plan de 1926, une coupe de la touraille et quelques installations exceptionnellement restées en place, permettent de suivre les différentes opérations qui s’effectuent dans une malterie.

Après une période de dormance pendant laquelle il retrouve son énergies germinative, le grain subit diverses phases de nettoyage, triage, dépoussiérage et pesage au terme desquelles il est déversé dans les cuves à tremper où il puise l’humidité nécessaire à sa transformation. Il séjourne ensuite 50 à 60 heures dans la salle de germination où il est manuellement retournée afin d’éviter qu’il ne s’échauffe.

Le séchage des grains ou touraillage se pratique dans une construction en forme de tour surmontée d’une cheminée telle qu’on la voit sur la coupe: c’est la touraille.

Le malt vert issu de la germination y est placé sur des plateaux perforés au travers desquels circule un courant d’air chaud. C’est à cette étape de sa transformation que le malt prendra sa couleur et son arôme. Dégermé, il sera stocké pendant une période de trois semaines minimum dans les silos pour être distribué après mélange selon la demande du brasseur.

la malterie Vandecasteele

La première malterie Vandecasteele fut fondée à Wizernes près de Saint-Omer en 1889. Détruite lors de la seconde guerre mondiale, il fallut attendre 1956 pour que commençât la construction de l’actuelle malterie à Aire-sur-la-Lys. La présence des voies navigables fut une fois encore déterminante dans le choix du site car les matières premières acheminées et le malt produit sur place étaient, jusqu’à une période très récente, entièrement convoyés par péniches.

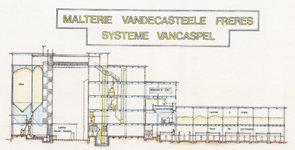

Cette coupe réalisée en 1956 illustre parfaitement les différentes parties constituantes de l’entreprise et, par là même, le cheminement que connaît l’orge au cours de sa transformation.

Lors de sa mise en fonction, en 1958, la malterie traitait 25 tonne d’orge par jour et la touraille fonctionnait à l’aide de deux fours à coke portant la marque de la maison Vancaspel.

D’importantes transformations en 1965 et 1971 permirent d’atteindre la production de 93 tonnes par jour.

Des chaudières à fuel remplacèrent les fours deux autres tourailles furent construites, la salle de germination fut considérablement agrandie et six nouvelle cuves de trempe s’ajoutèrent aux quatre précédentes.

L’installation en 1978 de trois silos métalliques supplémentaires donna à l’entreprise sa physionomie actuelle. Avec la malterie Vendecasteele, aujourd’hui Malteurop, s’achève l’ère des petites industries familiales. L’architecture témoigne à l’évidence de ces changements: aux constructions en brique et aux recherches décoratives succèdent les structures en béton et les formes rationnelles au service de la production.

Si les procédés de fabrication du malt demeurent sans grand changement, la mécanisation et l’automatisation assurent l’essentiel du travail réalisé autrefois par l’homme. Dans la salle de germination, des retourneurs à palettes circulent sur des cases de 50 mètres de long où l’orge est déversée et remuée régulièrement. Elle est déchargée des péniches par aspiration pneumatique et acheminée rapidement en tout point de l’usine par ce mode d’aspiration combiné à un système de vis d’Archimède et d’élévateur à godets.

Cette modernisation de l’outil de travail a donné à l’entreprise une compétitivité qui permet aujourd’hui une commercialisation vers de nombreux pays étrangers.

Touts le textes et les photographies de ce site sont la propriété exclusive du Comité de Sauvegarde du Patrimoine Airois.